Blog

50 Jahre CAD ‒ und immer noch 2D-Zeichnungen im Fertigungs- und Prüfprozess?

Mit Hilfe dieser pragmatischen Herangehensweise kann ein unvollkommenes Gebilde zum Beispiel als Würfel mit rechtwinkligen Ecken, Kanten und ebenen Flächen erkannt werden. Die Verwendungsmöglichkeiten, mit anderen Worten die Funktionen des Objekts, werden ersichtlich und können weiter durchdacht werden.

Die Wirklichkeit ist ein dreidimensionaler Raum. In der menschlichen Vorstellung abgebildet werden kann die Wirklichkeit im Zuge der Idealisierung jedoch auch mit ein- und zweidimensionalen Mitteln: Der Würfel kann als Quadrat in der Ebene symbolisiert werden (2D); durch Extrusion in eine Richtung mit einem gewissen Maß (1D) ergibt es einen Würfel. Vor allem für die Abbildung eines Modells außerhalb der Vorstellung ist eine dimensionsreduzierte, symbolische Beschreibung essenziell. Hier bedient sich der Mensch verschiedener Methoden, um Informationen extern speichern und weitergeben zu können.

Ohne Regeln keine gemeinsame Sprache

Informationen können in Worten, beziehungsweise in Textform, oder auch grafisch symbolisiert werden. In der stückgutfertigenden Industrie hat sich eine eigene Symbolsprache entwickelt. Die aus den Naturwissenschaften, hauptsächlich Mathematik und Physik, abgeleitete Beschreibung von Werkstücken ist international weitgehend vereinheitlicht.

Die funktionalen Anforderungen an ein Produkt resultieren in geometrischen und nicht-geometrischen Anforderungen. Dieses zentrale Ordnungskriterium spiegelt sich bereits im Namen des internationalen Normensystems »ISO GPS« wider, welches die Sprache definiert: »Geometric Product Specification«.

Geometrische Eigenschaften sind bestens geeignet, um grafisch dargestellt zu werden. Grundformen, wie Punkte, Linien und kreisförmige Bögen, werden durch Operationen zu komplexeren Geometrien zusammengesetzt; abstrakte grafische Symbole, zum Beispiel das Durchmesserzeichen, verdeutlichen Interpretationsvorschriften; Zahlenwerte ermöglichen Größenvergleiche. Nicht-geometrische Eigenschaften, wie Werkstoffeigenschaften, Erzeugungs- und Prüfvorgaben oder technische und gesetzliche Rahmenbedingungen, werden dagegen meist textgebunden angegeben.

Mit der Bindung an den Informationsträger Papier hat sich eine Sprache entwickelt, mit der Informationen im Zweidimensionalen abgebildet werden können. Die Regeln zur Informationsablage und -entnahme geben wie eine Grammatik die Struktur vor und ermöglichen einen gemeinsamen Zugang für mehrere Beteiligte.

Der Übergang ins Computerzeitalter

Mit der elektronischen Informationstechnologie wurde die Sprache zunächst digital nachgebildet. Die Datenablage ist hierbei nun getrennt von der Darstellung. Daten werden binär verarbeitet und erst in der Schnittstelle zum Anwender, der Anzeige, in eine ›menschenlesbare‹ Form gebracht.

Mit der fortschreitenden Entwicklung der Computertechnologie ist auch die direkte dreidimensionale Darstellung zugänglich geworden. Eine bewegte Animation gibt dem Anwender einen dreidimensionalen Eindruck. Geometrische Information ist nun nicht mehr als starre Projektion in eine vorausgewählte Anzahl von Ansichten begrenzt, sondern der Betrachter kann die Projektionsrichtung jederzeit selbst bestimmen, ganz so, als hätte er das reale Objekt vor sich.

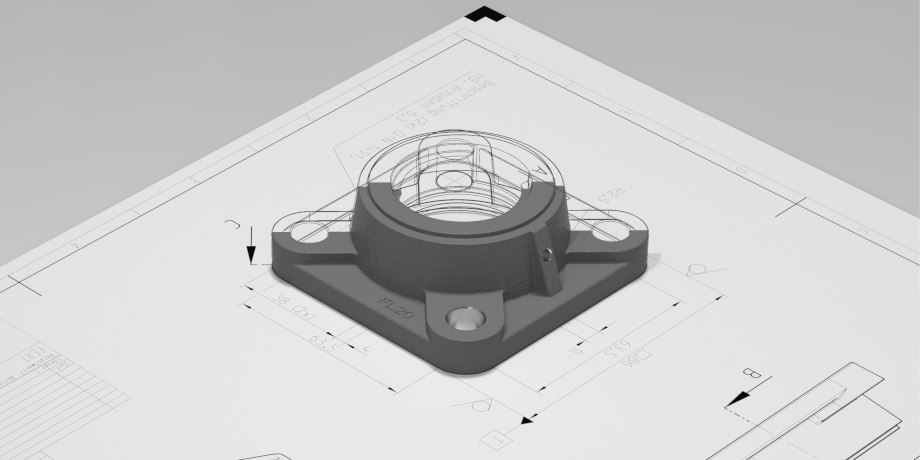

3D-Funktionen wurden zunächst dem Konstrukteur im CAD-System zugänglich gemacht. Dort, wo der Großteil der Produktkosten festgelegt wird, erhöht der unmittelbar dreidimensionale Zugang zu den Daten die Entwicklungssicherheit und verkürzt die Entwicklungszeit. Die fortbestehende Notwendigkeit, die dreidimensionalen Daten als zweidimensionales Ergebnis, der technischen Zeichnung, zu exportieren, hat diese Systeme und Arbeitsweisen geprägt: das Ableiten der 2D-Zeichnung aus dem 3D-Modell wurde zum Standard.

Mit der Zeit haben bessere technische Ausstattung und Fachkenntnis entlang der restlichen Wertschöpfungskette den Zugang zu den dreidimensionalen Daten vereinfacht. Somit wird zu Recht die Frage gestellt: Wenn doch die Informationen im dreidimensionalen Datensatz angelegt werden, warum sollte man die dreidimensionalen Daten nicht direkt weiterverwenden, anstatt ihre zweidimensionalen Ableitungen?

Austausch von 3D-Daten: Meist nur mit verlustbehafteter Konvertierung

Neu ist die Frage nicht. Schon 1980 wurde mit dem IGES-Format ein noch heute verwendetes, nicht-proprietäres Datenaustauschformat etabliert, mit dem die Produktdaten, geometrische, wie auch nicht geometrische, zwischen Computersystemen ausgetauscht werden können. [2] [15] Doch warum werden 2D-Zeichnungen auch nach 40 Jahren noch weitgehend als das führende Dokument in der technischen Produktspezifikation angesehen?

Ein Erklärungsansatz kann auf Basis der Zugänglichkeit der Daten formuliert werden. Kernkompetenz der Entwickler von CAD-Systemen das Erzeugen geometrischer Modelle. In welcher Weise die CAD-Funktionen den Anwender durch den Erstellungsprozess führen, wie sie die Daten speichern, ist zwar aufgrund einer begrenzten Anzahl genutzter CAD-Kerne und technologischer Grundlagen in Teilen ähnlich, aber nicht eins-zu-eins austauschbar. Für einen vollen Zugang zu den nativen Daten erfordert es die ursprüngliche Umgebung. Bei Konvertierungen, zum Beispiel in standardisierte Austauschformate, sind Informationsverluste stets unvermeidlich, muss doch ein gemeinsamer Nenner gefunden werden.

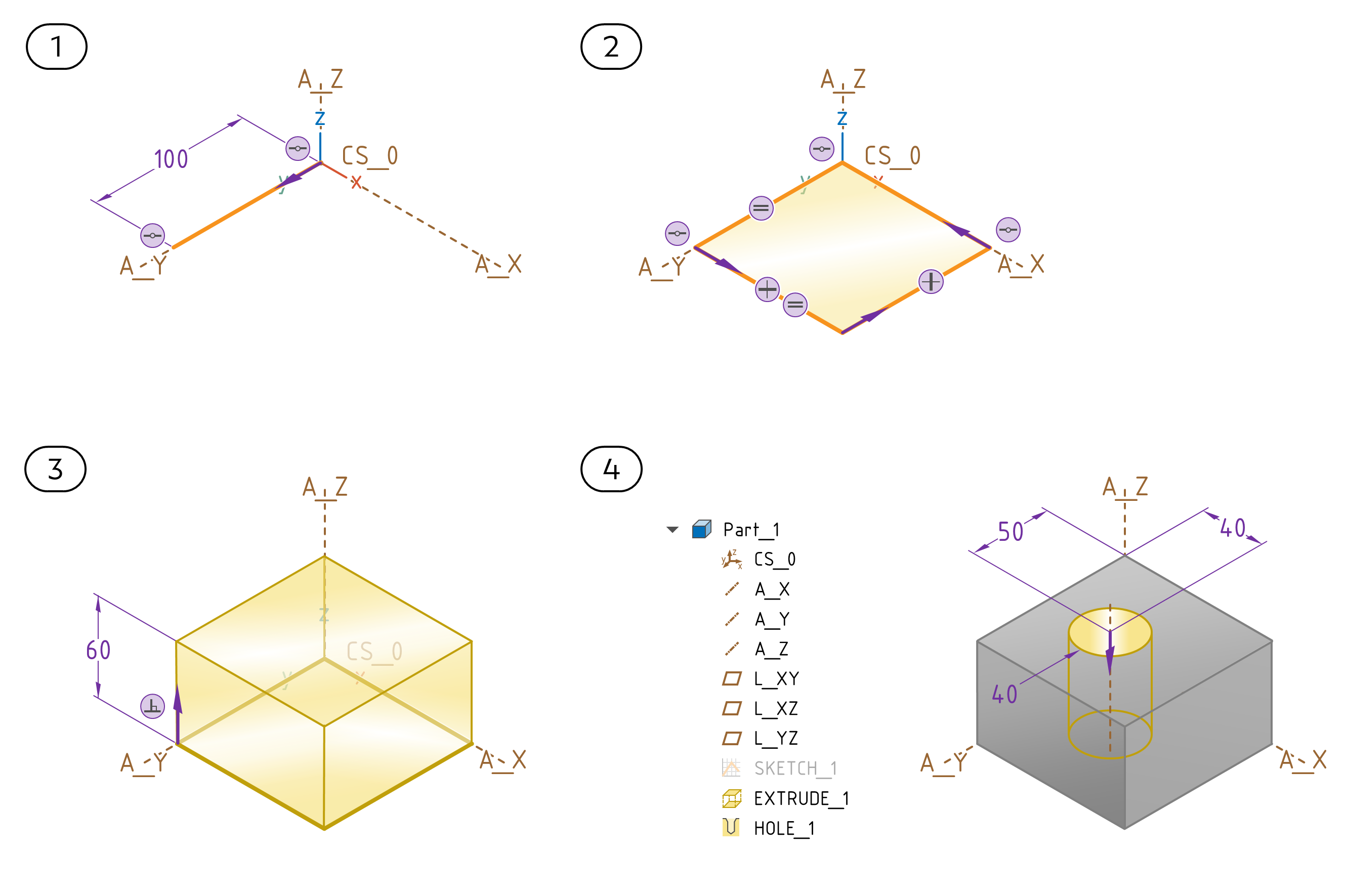

Ein Beispiel ist die Konstruktionshistorie. In der mechanischen Technik werden zumeist einfache Regelgeometrien miteinander kombiniert, um das spätere Werkstück zu formen. Abbildung 1 zeigt an einem einfachen Beispiel, wie ein Quader mit Bohrung auf diese Weise eindeutig beschrieben werden kann.

Konstruktionselemente sind wertvolle Strukturierungselemente, sind mit ihnen doch Funktionen des Produkts, Fertigungs- und Prüfabsichten verknüpft. Die Bohrung muss bestimmte Eigenschaften aufweisen, um ihre Funktion erfüllen zu können, zum Beispiel als Teil eines Presspassverbands. Aus den Anforderungen ergeben sich Einschränkungen für die Fertigung, um aus den Funktionen abgeleitete Maßhaltigkeit, Formgenauigkeit und Oberflächengüte einzuhalten. Diese Parameter müssen wiederum bei der Wahl der Prüfverfahren berücksichtigt werden.

Das CAD-System stellt für jeden Typ von Konstruktionselement vorgefertigte Erzeugungsfunktionen zur Verfügung: Skizzierebenen, Eingaben für Maße, Bedingungen und weitere Parameter werden dem Anwender situationsabhängig präsentiert. Geprägt wurde in dem Zusammenhang der Begriff der benutzerdefinierten Konstruktionselemente, der »User Defined Features« (UDF). [13] Die Modelldaten werden schließlich parametrisiert in einem proprietären Format gespeichert.

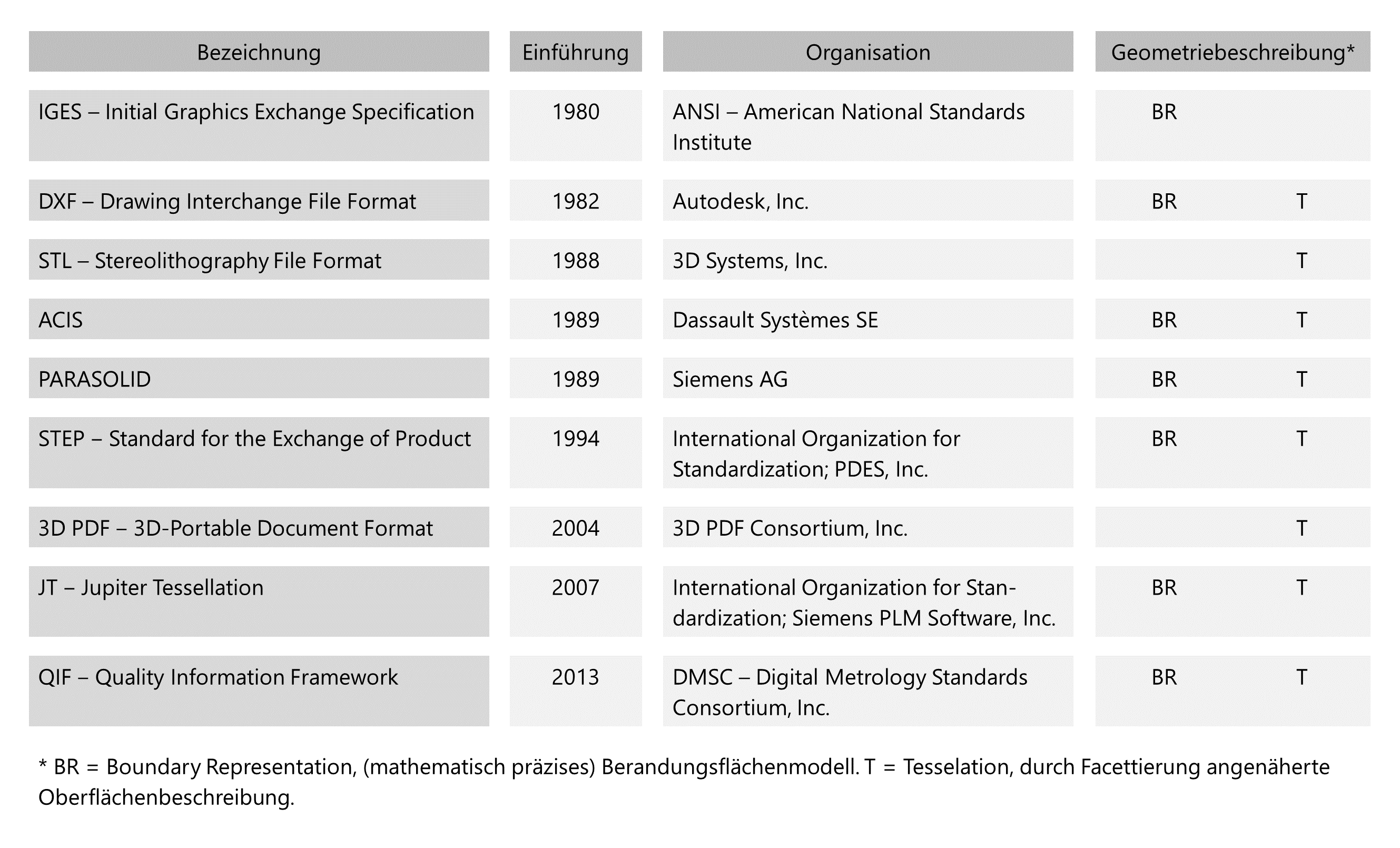

Die lange Zeit fehlende Notwendigkeit zum Datenaustausch zwischen CAD-Systemen hat den Systemherstellern eine weitreichende Freiheit bei der Gestaltung der Erzeugungsfunktionen gelassen. Die Konstruktionshistorien sind nur eingeschränkt in Austauschformate zu integrieren. Der kleinste gemeinsame Nenner bei der Geometriebeschreibung ist das resultierende Ergebnis aus der Kombination der Volumenelemente: das Oberflächen- beziehungsweise Berandungsflächenmodell. [1] [12] Tabelle 1 zeigt eine Auswahl von Datenformaten zum systemneutralen Austausch von Produktdaten.

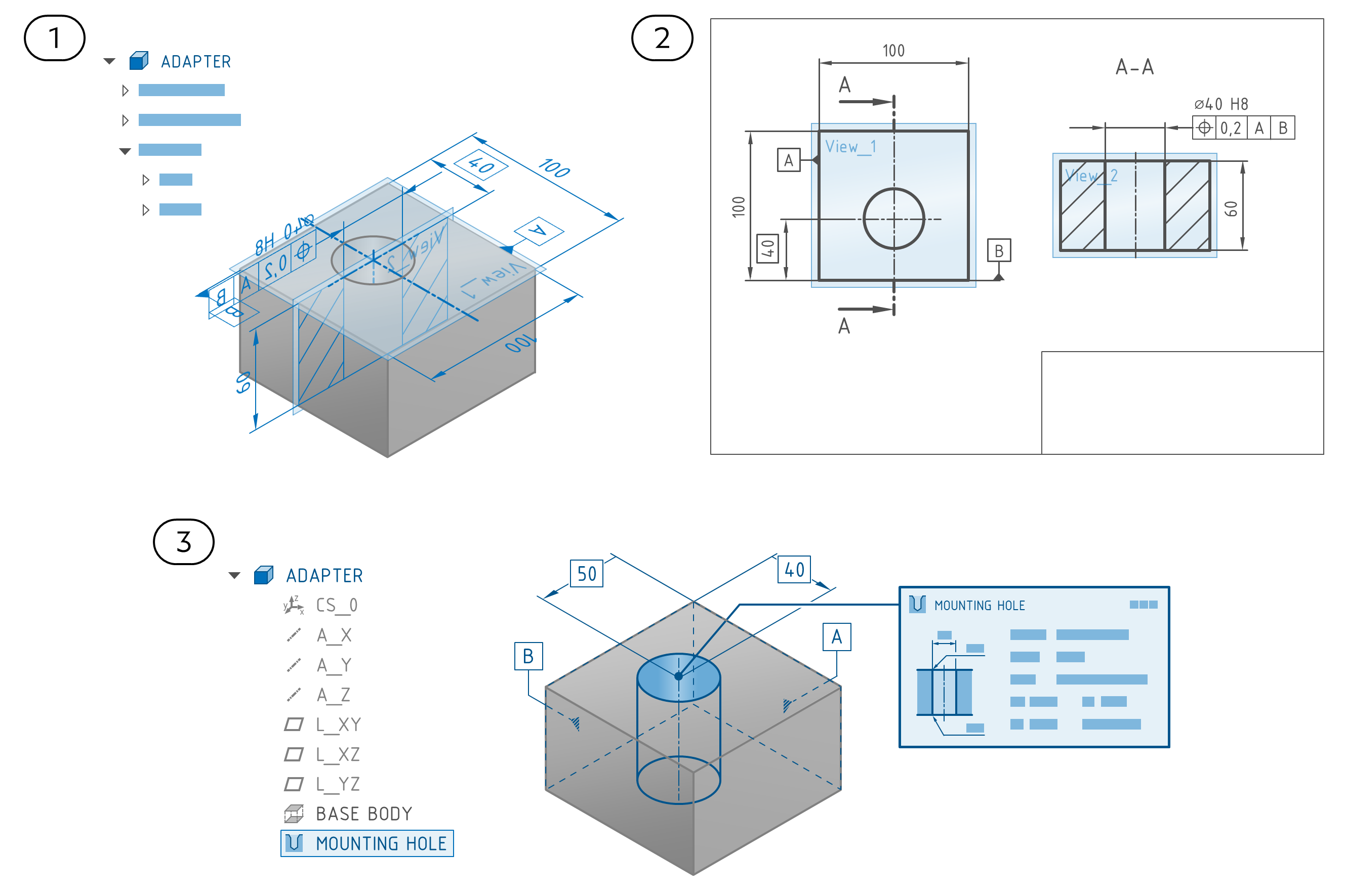

Mit dem geometrischen Modell verknüpfte, nicht geometrische Informationen, mit dem 2003 aufgekommenen Begriff »Product non-geometric Manufacturing Information« (PMI) bezeichnet, werden dem geometrischen Modell global parametrisiert beigefügt und als Anmerkungen mit den 3D-Geometrien verknüpft. [1] [10] [11]

Anmerkungen bilden 2D-Zeichnungseintragungen nach. Um nicht die Übersicht in einer Wolke von Eintragungen um das 3D-Objekt zu verlieren, werden Ansichten mit definierten Projektionen und gegebenenfalls Schnitten definiert, siehe Abbildung 2.1. Die Anmerkungen werden auf zur Ansicht parallelen Ebenen platziert.

Der Betrachter wählt zwischen den Ansichten und bekommt die zugehörigen Elemente präsentiert, wie in der klassischen 2D-Zeichnung, nur dass der Blick nicht von Ansicht zu Ansicht wandert, sondern die Ansichten aktiv ausgewählt werden. Auf dem Zeichnungsblatt frei, in Tabellen und dem Schriftfeld geordnet platzierte Eintragungen werden separat dargestellt, zum Beispiel in Form von Parameterbäumen. Ordnete man die Ansichten und Parameter auf einem Blatt an, erhielte man wieder eine technische Zeichnung, siehe Abbildung 2.2.

Fazit: Eine Zukunft ohne die klassische Zeichnung?

Ist der Wunsch nach Ablösung der 2D-Zeichnung, dem virtuellen Blatt Papier, nun zielführend mit dem Vorschlag beantwortet, klassische Zeichnungseintragungen dynamisch im 3D-Raum darzustellen? Oder geht es vielmehr darum, die Einschränkungen der bisherigen Produktdokumentation in ihrer Gesamtheit zu hinterfragen?

Die gelebte industrielle Praxis sieht so aus, dass Spezifikationen aus nicht oder begrenzt maschinenlesbaren Dokumenten, wie technischen Zeichnungen und mitgeltenden Unterlagen, unter Einsatz menschlicher Interpretationsarbeit und maschineller Konvertierungen in Arbeits- und Prüfpläne, Bearbeitungs- und Messprogramme überführt werden. Das ist arbeitsintensiv und fehleranfällig. Spätestens bei einer nachträglichen Spezifikationsänderung werden die Nachteile besonders deutlich.

Entwicklungsprozesse ließen sich tiefgreifend automatisieren, wenn die Einzelheiten des spezifizierten Produkts zentral und allen Prozessbeteiligten direkt verfügbar gemacht würden, wenn Fertigungs- und Prüfprozesse ihre Zielgrößen direkt ableiten könnten. Ein Berechtigungsmanagement zur Beschränkung von Sichtbarkeit und Bearbeitbarkeit auch von Teilmengen der Daten sei hier selbstverständlich mitgemeint.

Eine mögliche Grundstruktur für eine geeignete Form der Datenspeicherung ist die angeführte konstruktionselementbasierte Beschreibung des Produkts. Vorgefasste und von Anwendern angepasste Konstruktionselemente bilden sinnvolle Bausteine, um die Funktionsträger und daraus abgeleitete Prozessschritte bereitzustellen.

Die in der Konstruktion erarbeiteten Daten müssen dafür verlustfrei allen Beteiligten entlang der Wertschöpfungskette, das heißt über Kunden-Lieferantengrenzen und damit CAD/CAx-Systemen hinweg, zur Verfügung gestellt werden. Das beinhaltet neben einem gemeinsamen Datenstandard auch Anpassungen in den Anwendungen und neue Arbeitsweisen.

Bereits 1973 wurde von Joseph Harrington unter dem Schlagwort »Computer Integrated Manufacturing (CIM)« das Konzept für eine ganzheitlich integrierte Informationsverarbeitung in fertigenden Unternehmen vorgestellt. Heutige Systeme sind hingegen mehr eine bunte Mischung aus eigenständig arbeitenden Teilsystemen. Speziallösungen überbrücken inkompatible Schnittstellen, der Mensch scheint manchmal weniger Unterstützter als Unterstützer des Systems zu sein. Eine Transformation von der 2D- hin zur 3D-Dokumentation kann und muss deshalb in den Grundstrukturen beginnen. Ein in den Unternehmensprozessen und Lieferketten fest verankertes Dokumentationsmittel, wie die technische Zeichnung, kann nur auf einer soliden Basis unter Zugewinn von Verständlichkeit, Einheitlichkeit und Integrierbarkeit abgelöst werden. Alle Beteiligten sind gefordert, mit dem Ziel des größten gemeinsamen Nutzens, an einem Strang zu ziehen.

Autoren

M.Eng. Marcel Eilhoff, Assistent der Geschäftsführung, Prof. Dr.-Ing. Gottfried Hartke Geschäftsführer der ELIAS GmbH, Herne (www.elias-gmbh.de)

| [1] | Bijnes, J.; Cheshire, D.: The Current State of Model Based Definition. In: Computer-Aided Design & Applications, CAD Solutions, LLC (www.cadanda.com), Aurora, Illinois, USA 2018. |

| [2] | Nguyen, J.; Capvidia (Houston, Texas, USA): Top 8 Neutral 3D CAD File Formats. https://www.capvidia.com/blog/top-neutral-3d-cad-file-formats (abgerufen am: 19.09.2021, 11:06 Uhr). |

| [3] | DIN EN ISO 17450-1:2012-04, Geometrische Produktspezifikation (GPS) – Grundlagen – Teil 1: Modell für die geometrische Spezifikation und Prüfung (ISO 17450-1:2011); Deutsche Fassung EN ISO 17450-1:2011. |

| [4] | DIN EN ISO 10209:2021-11, Technische Produktdokumentation – Vokabular – Begriffe für technische Zeichnungen, Produktdefinition und verwandte Dokumentation (ISO 10209:2012); Dreisprachige Fassung EN ISO 10209:2012. |

| [5] | Feeney, A. B.; Frechette, S. P.; Srinivasan, V.: A Portrait of an ISO STEP Tolerancing Standard as an Enabler of Smart Manufacturing Systems. In: Journal of Computing and Information Science in Engineering, New York City, New York, USA 2015. |

| [6] | Garland, N.; Glithro, R.; Wade, R.: The Challenges Facing Education in Engineering Drawing Practice. In: 19th International Conference on Engineering & Product Design Education, Oslo, Norwegen 2017. |

| [7] | Golan, S.: New Software Technology : Advances the Practicality of Quality 4.0. In: Quality Magazine, Troy, Michigan, USA 2010. |

| [8] | Urbas, U.; Vrabič, R.; Vukašinović, N.: Displaying Product Manufacturing Information in Augmented Reality for Inspection. In: 52th CIRP Conference on Manufacturing Systems, Ljubljana, Slovenien 2019. |

| [9] | Weper, S.: Analysis and Implementation of Product Manufacturing Information at TAMK. Bachelor’s thesis, Tampere University of Applied Sciences, Tampere, Finnland 2019. |

| [10] | Xiao, J. u. a.: Geometric Models and Standards for Additive Manufacturing : A Preliminary Survey. Virtual Concept 2016 major trends in product design, Bordeaux, Frankreich 2016. |

| [11] | Zhou, Q.; Fan, Q.: MBD Driven Digital Product Collaborative Definition Technology. In: Third International Conference on Intelligent Networks and Intelligent Systems Intelligent Networks and Intelligent Systems (ICINIS), Shenyang, Liaoning, China 2010. |

| [12] | Stjepandic, J.; Thel, M.: Datenaustausch: Form-Features und Parametrik. In: CAD-CAM Report, WEKA Business Medien, Darmstadt 2003. |

| [13] | Banzhaf, K.; Imkamp, D.: Prüfplanung mit Konstruktionselementen: Automatisch von der Konstruktion zum Messablauf und Prüfergebnis. In: Koordinatenmesstechnik 2010 : Technologien für eine wirtschaftliche Produktion. VDI-Verlag, Düsseldorf 2010. |

| [14] | Nagel, R. ; Braithwaite, W.; Kennicott, P.: Initial Graphics Exchange Specification IGES Version 1.0. The National Bureau of Standards, Washington, D.C. 1980. |

| [15] | Munzel, J.: 3D-CAD-Modelle und deren Implementierung in Kundendokumentationen – Nutzen und Verwendungsmöglichkeiten im Bereich des Anlagen- und Maschinenbaus (KMU). Universität Rostock, Rostock 2015. |

| [16] | Wu, C.; Fan, Y; Xiao, D.: Computer Integrated Manufacturing. In: Handbook of Industrial Engineering: Technology and Operations Management. 3. Auflage John Wiley & Sons Chichester, Vereinigtes Königreich 2001. |